Goed, dan komen we nu bij de

dieselmotor.

Aangezien de viertakt diesel het meest overeenkomt met haar benzineslurpende evenknie, lijkt het me het meest logisch als ik deze in kort bestek eerst even behandel.

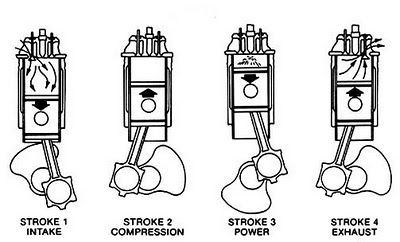

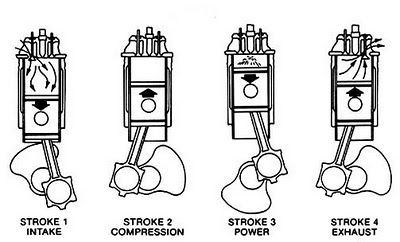

In de vorige post heb ik het gehad over het viertaktproces, dat uit vier slagen bestaat.

1.Inlaatslag

2.Compressieslag

3.Arbeidsslag

4.uitlaatslag

Nu, de viertakt dieselmotor kent exact dezelfde slagen, maar er is een belangrijk verschil in hoe de arbeidsslag tot stand komt.

Bij de benzinemotor kon je zien hoe een gasmengsel door de zuiger naar binnen werd getrokken, maar dat gebeurt bij de diezelmotor niet.

Bij de dieselmotor wordt er alléén lucht naar binnen getrokken.

Aan het einde van de compressieslag, wordt bij de benzinemotor een vonk gebruikt om het mengsel te ontsteken, maar een diesel heeft dat niet nodig.

Op de plaats waar je bij een benzinemotor ongeveer de bougie zou verwachten, zit bij een dieselmotor namelijk een

verstuiver.

Een dieselmotor heeft namelijk een veel hogere compressieverhouding dan een benzinemotor (ongeveer tussen de 15:1 en 20:1), waar een benzinemotor blijft steken op maximaal rond de 10:1.

Tijdens de compressieslag raakt de lucht in de cilinder dóór die sterke compressie sterk verhit (800 tot 1000 celsius), en wanneer de zuiger het hoogste punt bereikt, wordt er door de verstuiver een kleine hoeveelheid brandstof ingespoten, die door de hoge druk en temperatuur spontaan ontbrandt. (Vandaar dat diesels ook wel eens "zelfontbranders" worden genoemd.)

Door die hogere drukken, wordt de constructie van een dieselmotor wel zwaarder op de proef gesteld dan die van benzinemotoren, vandaar dat alle onderdelen vaak net even zwaarder en dikker uitgevoerd zijn dan bij de benzinebroeders.

Dieselmotoren hebben dus vaak een hoger gewicht, en een iets lager vermogen, (=lager toerental) maar meer koppel (=trekracht) dan

benzinemotoren met eenzelfde zuigerverplaatsing. (=cilinderinhoud)

In de autotechniek wordt eea inmiddels "ingehaald", maar dat laat ik gezien het bestek van dit topic even voor wat het is.

Dan schuif ik nu door naar de

tweetakt dieselmotor.

De tweetakt dieselmotor, die thans in Europese wegvoertuigen niet of nauwelijks voorkomen (Wel in Amerikaanse, de zgn "Detroit Diesels".), geniet met name op het spoor en in de scheepvaart nog wel enige popularitent.

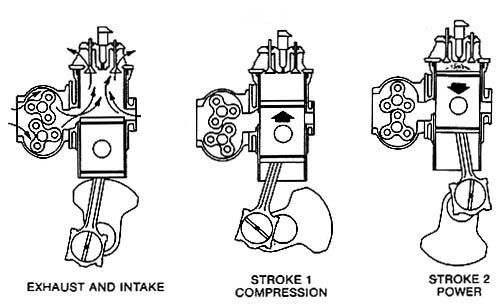

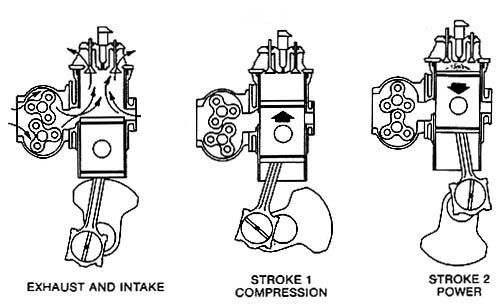

Op de afbeelding is te zien dat de tweetakt diesel qua constructie een soort hybride lijkt tussen de eerder besproken tweetakt benzinemotor, en de viertakt dieselmotor.

Ook deze motor heeft slechts twee slagen nodig om een complete cyclus te doorlopen, maar aangezien een diesel alleen lucht aanzuigt, en geen brandstof, is het toepassen van mengsmering in een dieselmotor niet mogelijk.

De kans zou te groot zijn dat de smeerolie in de cilinder voortijdig zou ontsteken, waardoor de motor "terugslaat".

Dit betekent dus twee dingen: Dat de smering van de motor op eenzelfde manier moet geschieden als bij een viertakt, en dat bijgevolg de motor aan de "kunstmatige beademing" moet.

Daartoe zie je links van de zuiger en de cilinder een

compressor (ook wel "blower") zitten. (In dit geval van het type "rootes".)

Deze compressor wordt gewoonlijk aangedreven door/via de krukas van de motor, en produceert vooral bij EMD motoren, zoals toegepast in oa de nodige Amerikaanse diesellocs, een karakteristiek "huilend" geluid.

Het arbeidsproces:

- 1. Links: De zuiger is beneden, en de door de compressor voorgecomprimeerde lucht komt de cilinder binnen, terwijl de afgewerkte gassen van de vorige cyclus door de uitlaatklep(pen) in de kop naar buiten worden gedreven.

(Deze worden weer door een nokkenas bediend, die nu alleen 1:1 hetzelfde toerental draait als de krukas.)

2. (slag 1) Midden: De zuiger begint te stijgen, waarbij de lucht boven de zuiger sterk wordt samengeperst.

3. (slag 2) Rechts: Op het hoogste punt van de zuiger, wordt door de verstuiver brandstof in de cilinder gespoten, die spontaan ontbrandt, en zo met kracht de zuiger naar beneden duwt.

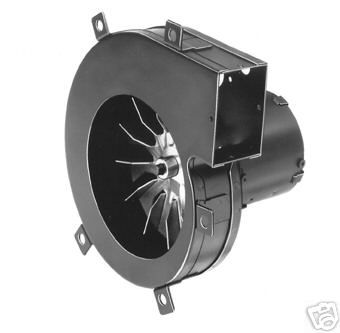

Zoals gezegd: De tweetakt hierboven heeft een rootes blower, maar de blowers kunnen ook van het "centrifugaal"-type zijn, electrisch of mechanisch aangedreven.

Deze blower komt niet specifiek uit een trein, maar dat doet er niet zo veel toe.

De werking is simpel: Het schoepenrad draait op hoge snelheid rond in aan behuizing (de draairichting laat zich raden), waarbij de lucht die zich tussen de schoepen bevindt, naar buiten wordt geslingerd, waarbij de behuizing wordt benut om de luchtstroom vervolgens te bundelen.

Dit zogt voor een gedeeltelijk vacuüm in het midden van het schoepenrad, waardoor er daar weer lucht "van buiten" wordt aangetrokken.

Ook waterpompen in koelsystemen werken vaak op eenzelfde wijze.

Brandstofvoorziening.

Bij benzinemotoren heb je kunnen zien dat carburateurs een sleutelrol vervullen bij het samenstellen van een brandstogmengsel, maar aangezien een diesel slechts lucht aanzuigt, heeft deze zo'n apparaat niet nodig.

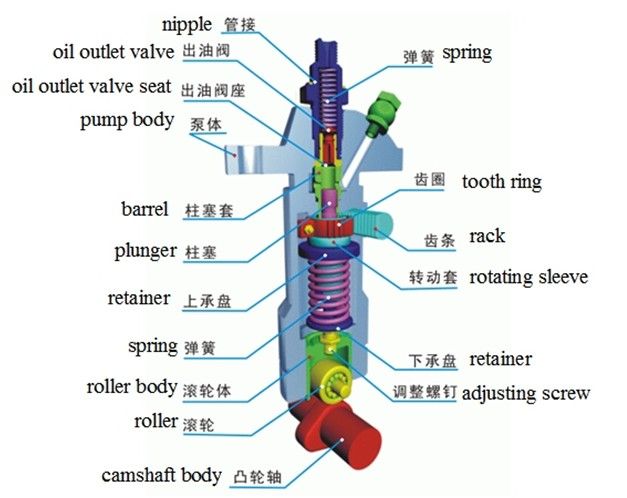

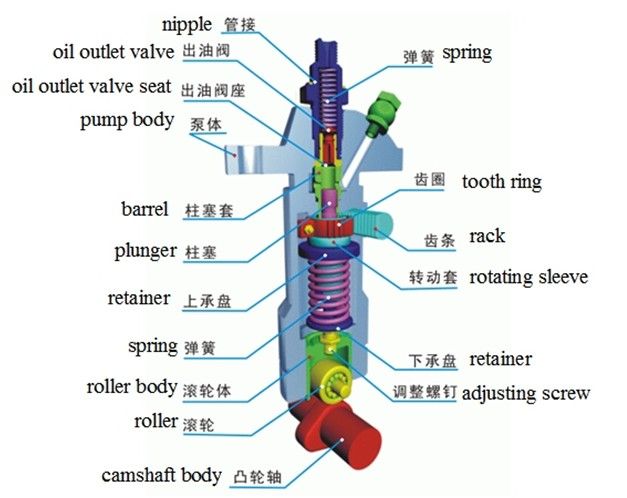

In plaats daarvan, hebben ze een verstuiver in de cilinderkop, en een "plunjerpomp" die voldoende druk opbouwt om de diesel, tegen de compressiedruk in, de cilinder in te duwen.

Het is een heel apparaat, en een vak apart.

Ik zal dan ook niet de functie van alle delen doorlopen, maar me wederom beperken tot het werkingsprincipe.

Waar het op neerkomt, is dat een plunjer vergelijkbaar is met een zuiger, en dat hier gebruik wordt gemaakt van het principe dat vloeistoffen zich, in tegenstelling tot gassen, niet laten samenpersen.

De brandstof wordt dus niet gecomprimeerd, maar door verdringing de cilinder in gespoten.

De plunjer wordt omhoog geduwd door een draaiende nok, zoals ook kleppen door een nokkenas worden bediend.

In de ene constructie zitten alle plunjers bij elkaar in één behuizing, en bij de andere constructie zitten vormen ze één geheel met de verstuivers in de kop (pompverstuivers), maar het principe is hetzelfde, en zal ik hieronder kort weergeven.

- 1. Aan de linkerzijde is de plunjer (die overigens niet eindigt bij de onderste horizontale lijn) helemaal beneden, en zijn de "inlaatpoorten" geopend.

2. De plunjer stijgt, en de poortjes zijn gesloten. Er kan nu geen brandstof meer naar binnen of naar buiten, en wanneer de druk voldoende toeneemt, zal de klep bovenin meegeven, zodat er een drukgolf zal ontstaan, die zich door de hogedrukleiding voortplant tot aan de verstuiver, zodat daar diesel in de cilinder wordt gespoten.

3. Er loopt zoals je ziet een schuine groef over de plunjer. Dat is de controlegroef. De plunjer is namelijk draaibaar, en het moment waarop de controlegroef de (rechter) inlaatpoort vrijgeeft, is ook het moment waarop de opgebouwde druk wegvalt en de injectieslag ten einde is. Door de plunjer met de groef te draaien, bepaalt men dus de dosering van de ingespoten brandstof.

Hoe langer het doort voor de inlaatpoort wordt vrijgegeven, des te meer branstof wordt er ingespoten.

4. De plunjer zakt weer. Nu ontstaat er een vacuüm.

Vloestoffen kunnen niet samengeperst worden, maar zijn wel vatbaar voor een verschijnsel dat "cavitatie" heet.

Dat houdt in dat ze bij een vacuüm tijdelijk spontaan kunnen overgaan in een gasvormige toestand. Er ontstaan dus gasvormige "dieselbellen", die meteen weer imploderen zodra de plunjer weer de onderste stand bereikt.

Er is geen principieel verschil in de inspuiting van tweetakten en viertakten, maar de frequentie verschilt uiteraard wel.

1:2 voor de viertakt, en 1:1 voor de tweetakt.

Een plunjerpomp voor een zescilinder dieselmotor. (Zes hogedruk-aansluitingen bovenop.)

In het volgende, en tijdelijk laatste stuk over motoren, zal ik oa motoren met meer cilinders, cilinderopstellingen, turbolading, en een paar bijzondere constructie's behandelen, en dan moesten we maar eens even gaan "treinen".